Le processus de fabrication de l'estampage en carbure de tungstène meurt

Nouvelles de l'industrie-Étape 1: Préparation de la poudre

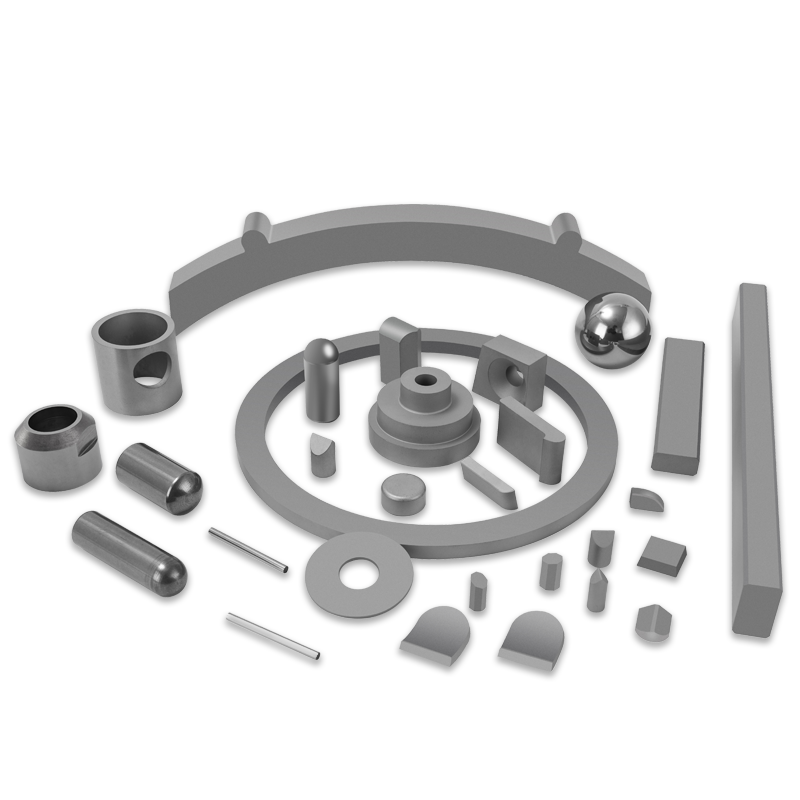

Le voyage commence par la préparation de la poudre de carbure de tungstène. Le tungstène pur et le carbone sont combinés par une réaction chimique pour former des particules de carbure de tungstène. Ces particules sont ensuite mélangées avec un liant métallique, généralement du cobalt, qui agit comme une colle pour maintenir les grains de carbure ensemble. La proportion de liant affecte les propriétés du matériau final; Une teneur en liant plus faible entraîne une dureté plus élevée mais une ténacité réduite.

Étape 2: Compactage

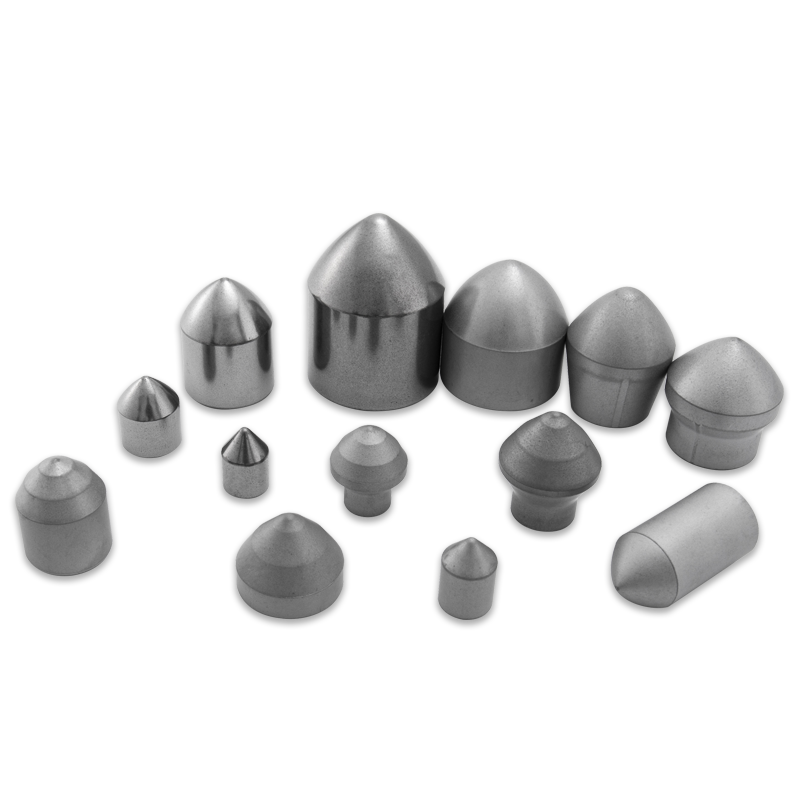

Une fois le mélange de poudre prêt, il est compacté dans la forme souhaitée à l'aide de presses hydrauliques. Au cours de cette étape, la poudre est placée dans une cavité de matrice et soumise à une immense pression, faisant se lier les particules ensemble. Cela forme un compact "vert", qui est fragile et nécessite un traitement supplémentaire pour atteindre une densité complète.

Étape 3: frittage

Le frittage est l'étape la plus critique du processus de fabrication. Le compact vert est placé dans un four et chauffé à des températures juste en dessous du point de fusion du carbure de tungstène. À ces températures, le classeur de cobalt fond et coule autour des particules de carbure de tungstène, créant une structure solide dense. Le frittage augmente non seulement la résistance du matériau, mais améliore également sa résistance à l'usure.

Étape 4: Usinage et finition

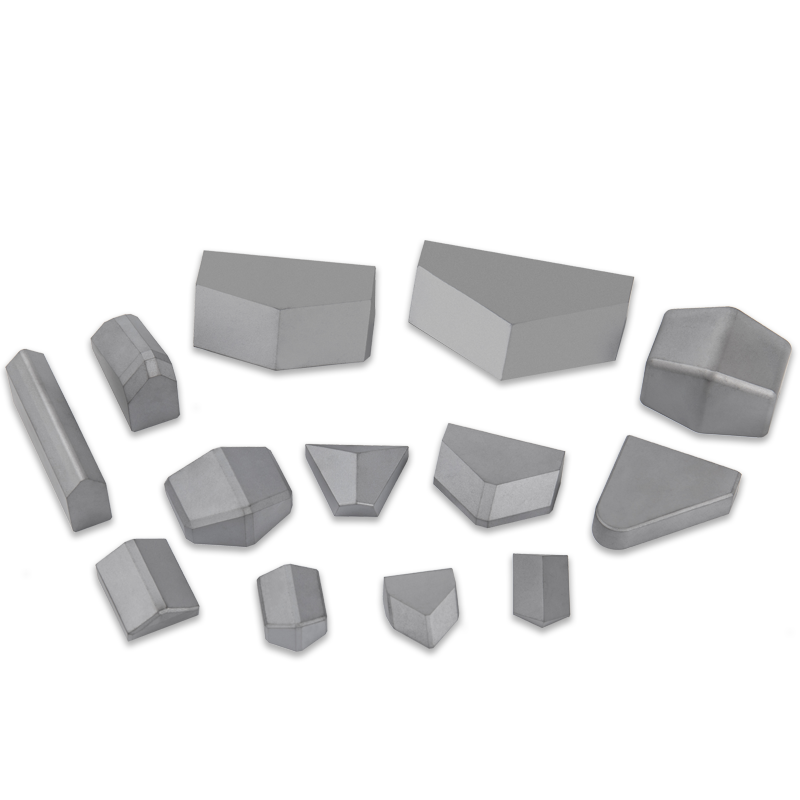

Après le frittage, la matrice subit l'usinage pour obtenir des tolérances étroites et des surfaces lisses. En raison de sa dureté, le carbure de tungstène nécessite des outils spécialisés, tels que des forets et des broyeurs à pointe de diamant, pour la coupe et la mise en forme. Les machines CNC avancées sont souvent utilisées pour assurer la précision. Les traitements de surface comme le polissage ou le revêtement peuvent également être appliqués pour améliorer les performances.

Contrôle de qualité

Tout au long du processus de fabrication, des vérifications de qualité rigoureuses sont effectuées pour garantir les spécifications de la matrice. Des paramètres tels que la dureté, la porosité et la précision dimensionnelle sont testés à l'aide de méthodes telles que les tests de dureté Rockwell et la microscopie.

Défis de production

Production Dies en carbure de tungstène meurt présente plusieurs défis:

Coût: Les matières premières et l'équipement requis pour la fabrication sont chers.

Complexité: réaliser une densité uniforme et éviter les défauts pendant l'expertise des exigences.

Machinabilité: La dureté de Tungsten Carbide rend difficile la machine, nécessitant des outils et techniques spécialisés.