Carbure de tungstène : propriétés, utilisations, fabrication

Nouvelles de l'industrie-Comprendre la composition et les propriétés du carbure de tungstène

Le carbure de tungstène est un composé métalloïde dense formé par la liaison chimique d'atomes de tungstène et de carbone à parts égales. Dans sa forme la plus élémentaire, il existe sous la forme d'une fine poudre grise, mais il est le plus souvent utilisé à l'état « cimenté ». Ce processus consiste à fritter la poudre avec un liant métallique, généralement du cobalt ou du nickel, pour créer un matériau possédant une dureté et une stabilité thermique extraordinaires. Connu familièrement sous le nom de « diamant industriel », ce composé est environ deux fois plus rigide que l'acier et nettement plus dense que le titane ou la fonte standard.

Les propriétés physiques de ce matériau le rendent indispensable dans les environnements à forte friction et chaleur. Il possède un module d’Young d’environ 450 à 650 GPa, lui permettant de résister à la déformation sous pression extrême. De plus, son coefficient de dilatation thermique est particulièrement faible, garantissant une stabilité dimensionnelle lorsque les outils atteignent des températures de fonctionnement élevées. Cette combinaison d'attributs garantit que les composants fabriqués à partir de cet alliage conservent leur intégrité structurelle beaucoup plus longtemps que leurs homologues traditionnels en acier rapide.

Applications industrielles courantes et variations

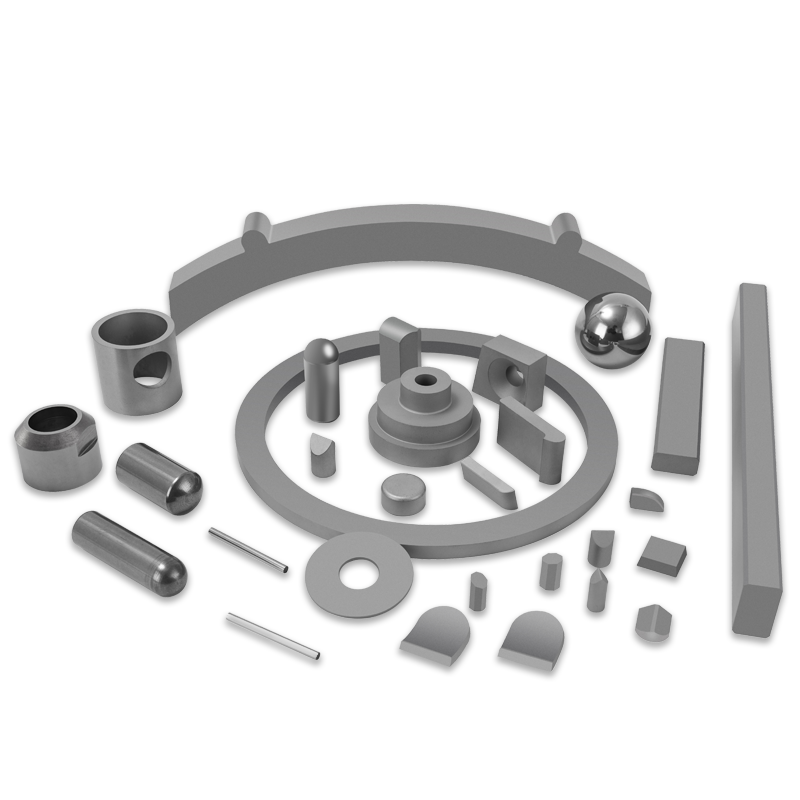

La polyvalence de carbure de tungstène les variations lui permettent d'être adapté à des tâches mécaniques spécifiques. En ajustant la granulométrie des particules de carbure et le pourcentage de liant métallique, les fabricants peuvent privilégier soit la ténacité, soit la résistance à l'usure. Par exemple, une teneur plus élevée en cobalt augmente la résistance aux chocs, ce qui est vital pour les forets miniers, tandis qu'une teneur plus faible en liant maximise la dureté des plaquettes de coupe de précision.

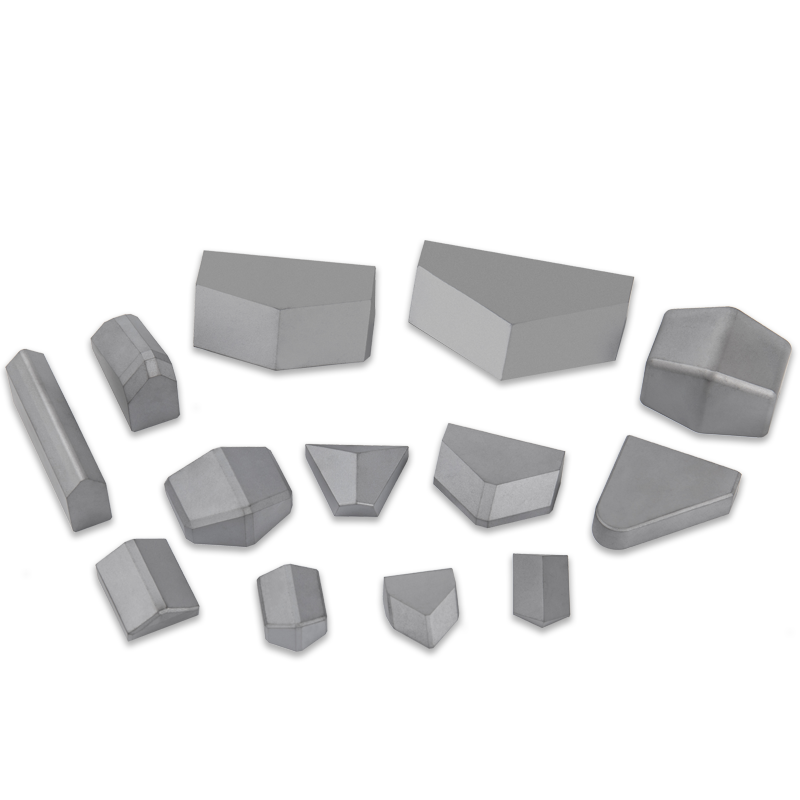

- Travail des métaux et fraisage : Largement utilisé dans la production de fraises en bout, de tours et de forets pour l'usinage d'alliages résistants.

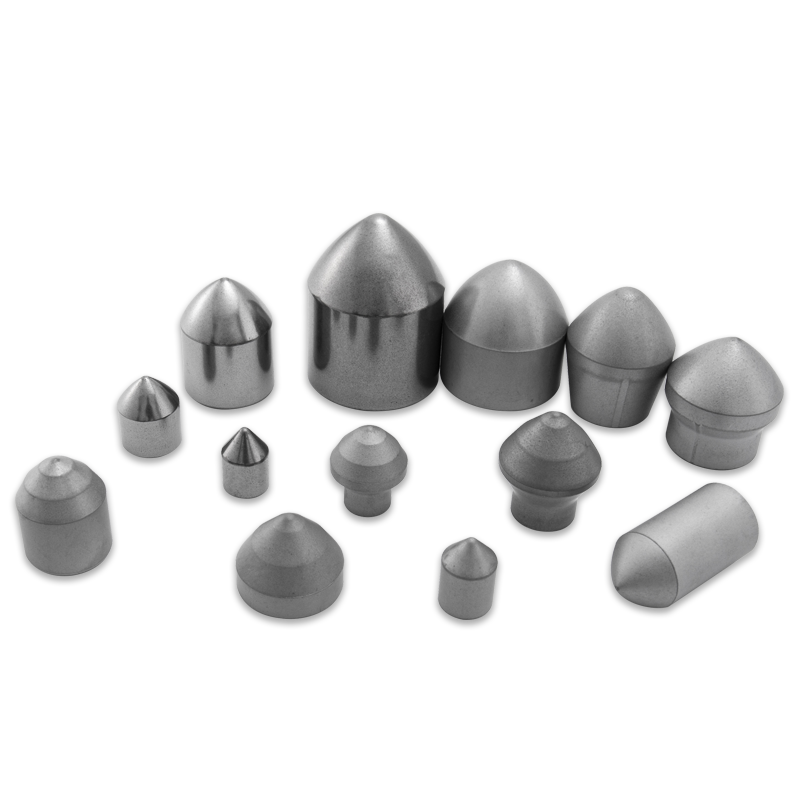

- Exploitation minière et forage de roches : Utilisé dans les « boutons » et les boucliers de tunnel en raison de sa capacité à écraser la roche solide et le granit.

- Pièces d'usure : Utilisé dans les buses, les sièges de vannes et les roulements où des fluides abrasifs ou des environnements à haute pression sont présents.

- Bijoux : Favorisé pour les alliances car sa résistance aux rayures garantit un poli permanent qui ne peut pas être gâché par les activités quotidiennes.

Analyse comparative de la dureté et des performances

Pour apprécier l’utilité du carbure cémenté, il est utile de le comparer à d’autres matériaux techniques courants. Bien que l'acier soit omniprésent en raison de sa rentabilité et de sa facilité de fabrication, il échoue rapidement dans l'usinage à grande vitesse où la chaleur ramollit l'arête de coupe. Les alliages à base de tungstène comblent le fossé entre les métaux courants et les matériaux ultra-durs comme le nitrure de bore cubique (CBN) ou le diamant polycristallin.

| Matériel | Échelle de dureté Mohs | Densité (g/cm³) |

| Acier trempé | 7,0 - 8,0 | 7.8 |

| Carbure de tungstène | 9,0 - 9,5 | 15.6 |

| Alliage de titane | 6.0 | 4.5 |

| Diamant | 10.0 | 3.5 |

Le processus de fabrication : de la poudre à l’outil

La production d'outils en carbure est un processus sophistiqué de métallurgie des poudres. Cela commence par la préparation du tungstène et du carbone bruts, qui sont chauffés à des températures extrêmes pour former la molécule de carbure. Celui-ci est ensuite broyé à boulets avec un liant métallique jusqu'à obtention d'une consistance uniforme. Le mélange obtenu est séché par pulvérisation pour former des granulés qui peuvent être pressés dans des formes « vertes » spécifiques, fragiles et surdimensionnées pour tenir compte du retrait lors de l'étape finale.

Frittage et pressage isostatique à chaud

La transformation finale a lieu dans un four sous vide lors du frittage. La température est augmentée jusqu'à un point où le liant métallique se liquéfie, rassemblant les particules de carbure et éliminant la porosité. Il en résulte un composant entièrement dense et incroyablement dur. Dans de nombreuses applications hautes performances, le pressage isostatique à chaud (HIP) est également utilisé, appliquant une pression de gaz pendant le cycle de chauffage pour garantir que le matériau est exempt de défauts internes, maximisant ainsi sa résistance à la rupture.

Avantages de l'utilisation du carbure dans l'ingénierie de précision

Le choix des composés tungstène-carbone plutôt que des matériaux traditionnels offre plusieurs avantages économiques à long terme. Bien que le coût initial du matériau soit plus élevé, la durée de vie prolongée de l'outil réduit la fréquence des remplacements et les temps d'arrêt des machines. Ceci est particulièrement critique dans les environnements de fabrication automatisés où la cohérence est primordiale.

- Finition de surface supérieure : Parce que le matériau résiste à l’usure, les arêtes de coupe restent affûtées plus longtemps, ce qui permet d’obtenir des finitions plus lisses sur les pièces usinées.

- Résistance à la corrosion : Différentes qualités de carbure sont formulées pour résister à l’érosion chimique, ce qui les rend adaptées à l’extraction de pétrole et de gaz.

- Haute résistance à la compression : Il peut résister à d'immenses charges sans se briser, c'est pourquoi il est utilisé dans les enclumes pour les expériences en laboratoire simulant les pressions des profondeurs de la terre.