L'avantage imparable : exploration des lames de coupe en carbure de tungstène

Nouvelles de l'industrie-Le roi de la dureté

Le monde de la fabrication, de la construction et de l’artisanat spécialisé s’appuie sur des matériaux capables de résister aux tâches les plus exigeantes. Lousqu’il s’agit de couper, percer et façonner des substances incroyablement dures, un seul matériau règne en maître : carbure de tungstène .

Qu'est-ce qui rend le carbure de tungstène si spécial ?

Carbure de tungstène ( ) est un composé chimique contenant à parts égales des atomes de tungstène et de carbone. Qu'est-ce qui lui donne son statut légendaire ?

- Dureté exceptionnelle : La dureté du carbure de tungstène est sa caractéristique la plus célèbre, se situant généralement entre 8,5 et 9,0 sur l'échelle de Mohs, juste derrière le diamant. Cette dureté extrême lui permet de trancher des matériaux comme l'acier, les bois durs et même la céramique qui émousseraient rapidement une lame en acier conventionnelle.

- Haute résistance et rigidité : Il résiste à la déformation et conserve son tranchant même sous une pression immense et des températures élevées, courantes lors des opérations de coupe à grande vitesse.

- Résistance à l'abrasion : Sa structure le rend très résistant à l’usure causée par le frottement, prolongeant considérablement la durée de vie de l’outil.

Le cheval de bataille : Lame de coupe en carbure de tungstène

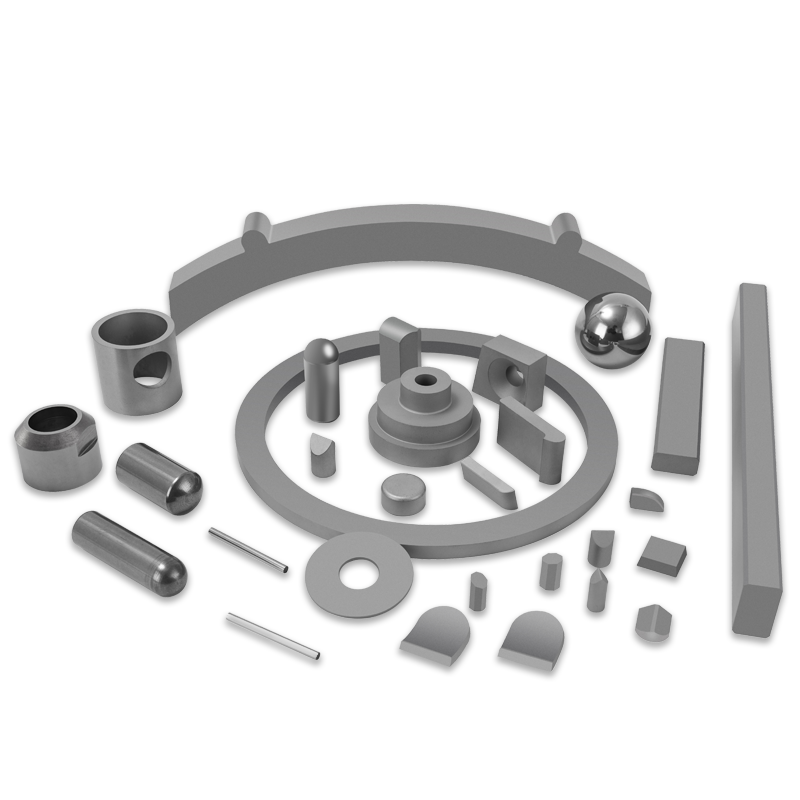

Un Lame de coupe en carbure de tungstène est un composant essentiel dans diverses applications industrielles et commerciales, des lames de scie aux forets et aux machines-outils spécialisées. Ces lames ne sont généralement pas constituées de carbure de tungstène pur, mais plutôt d'un matériau composite créé par un processus appelé frittage .

De la poudre à l'outil de précision

Le processus de création d’un outil de coupe en carbure de tungstène implique quelques étapes critiques :

- Mélange de poudre : La poudre fine de carbure de tungstène est mélangée à un liant métallique , le plus souvent le cobalt. Le cobalt agit comme une colle, retenant les grains durs de carbure de tungstène ensemble.

- Compactage : La poudre mélangée est pressée dans la forme souhaitée de la lame ou de l'insert.

- Frittage : La forme compactée est chauffée à une température inférieure au point de fusion du carbure de tungstène, mais suffisamment élevée pour que le liant de cobalt se liquéfie. À mesure que le cobalt refroidit et se solidifie, il crée un matériau composite résistant, souvent appelé carbure cémenté or métal dur . Le produit final possède l’extrême dureté du carbure de tungstène, associée à la ténacité nécessaire fournie par le cobalt.

Unpplications Across Industries

La durabilité et les performances du Lame de coupe en carbure de tungstène le rendent indispensable dans de nombreux domaines :

- Travail du bois : Les lames de scie à pointe de carbure peuvent couper des bois durs denses et des matériaux composites avec une vitesse et une longévité bien supérieures à celles des lames en acier rapide. Les fraises à pointe en carbure sont la norme pour un façonnage de précision.

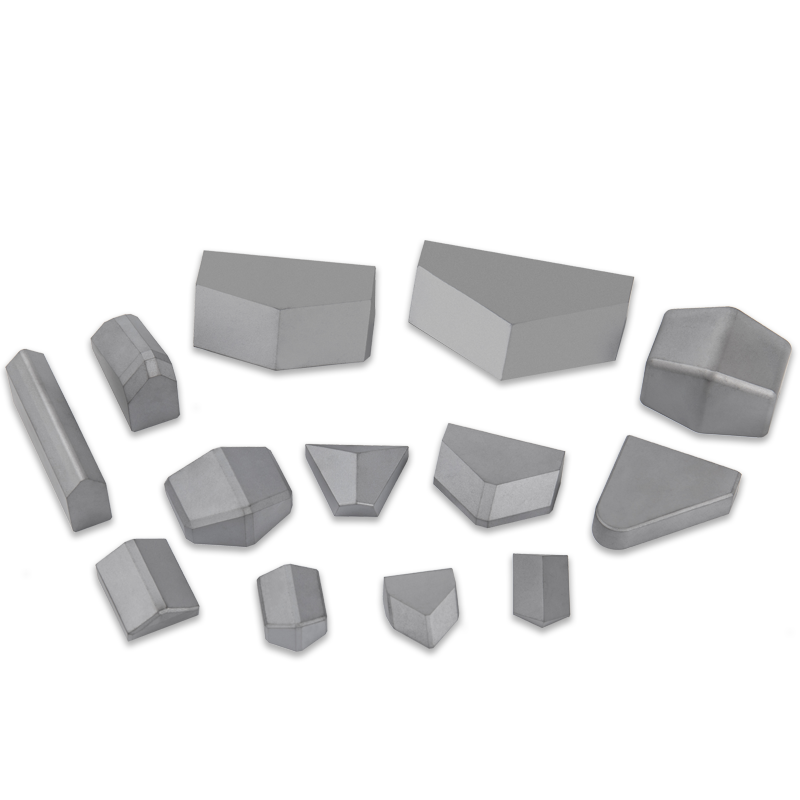

- Travail des métaux : Dans les tours, fraiseuses et autres centres d'usinage, de petites plaquettes en carbure de tungstène remplaçables sont utilisées pour couper et façonner l'acier et d'autres métaux à des vitesses et des températures incroyablement élevées.

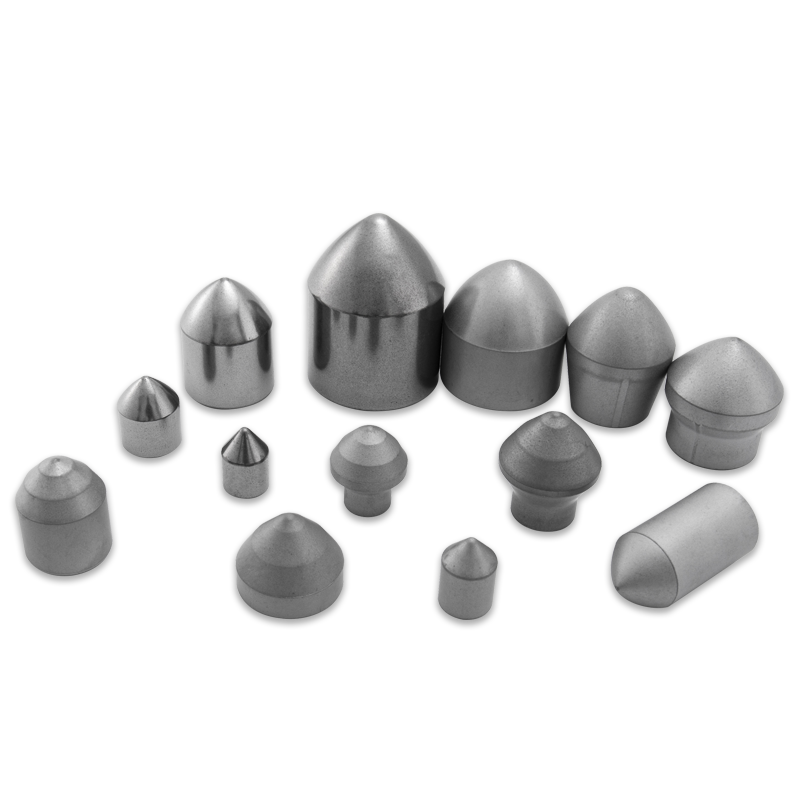

- Construction et exploitation minière : Les forets utilisés pour percer la roche, le béton et l'asphalte sont souvent dotés de pointes robustes en carbure de tungstène pour résister à l'environnement abrasif.

- Médical et aérospatial : En raison de sa précision et de sa dureté, le carbure de tungstène est également utilisé dans les instruments chirurgicaux spécialisés et les composants pour la fabrication aérospatiale où des exigences extrêmes en matière de matériaux sont nécessaires.

L'avenir de la technologie de coupe

Uns industries continue to demand faster production speeds and the ability to process new, harder composite materials, the role of the Lame de coupe en carbure de tungstène ne fera que devenir plus critique. Les recherches en cours se concentrent sur le développement de nouveaux revêtements et de liants avancés pour améliorer encore la résistance à la chaleur et les performances de ces outils déjà phénoménaux, garantissant ainsi que le roi de la dureté reste à la pointe de la technologie.