Tungstten Carbide Empestage Dies: précision, longévité et performance dans la fabrication moderne

Nouvelles de l'industrie-Dies en carbure de tungstène meurt sont des outils indispensables dans la fabrication moderne, vénérés pour leur dureté exceptionnelle, leur résistance à l'usure et leur capacité à produire des composants de haute précision avec une cohérence remarquable. Alors que les industries exigent de plus en plus des tolérances plus strictes, une durée de vie des outils prolongée et des volumes de production plus élevés, le rôle du carbure de tungstène dans les opérations d'estampage est devenu plus critique que jamais. Cet article plonge dans la science des matériaux, les considérations de conception, les processus de fabrication et les applications des matrices d'estampage en carbure de tungstène, mettant en évidence leur contribution centrale à la production industrielle avancée.

Le matériau inégalé: carbure de tungstène (WC-Co)

Au cœur d'une matrice d'emboucure en carbure de tungstène se trouve son matériau homonyme: un composite composé principalement de particules de carbure de tungstène (WC) incrustées dans un liant métallique, le plus souvent du cobalt (CO).

- Carbure de tungstène (WC): Cette phase en céramique est incroyablement difficile, possédant une dureté Vickers dépassant souvent 1600 HV, nettement plus élevée que les aciers à outils durcis. Cette dureté intrinsèque est responsable de la résistance de la matrice à l'usure abrasive, à la déformation plastique et à l'indentation.

- Cobalt (CO) Binder: Le liant du cobalt agit comme un agent de ciment, tenant les particules du WC dures. Alors que le cobalt lui-même est plus doux, sa ductilité et sa ténacité confèrent des propriétés cruciales au composite, empêchant la fracture fragile catastrophique des grains WC. Le pourcentage de cobalt (généralement allant de 3% à 25% en poids) influence significativement les propriétés finales du carbure. Une teneur en cobalt plus faible entraîne une résistance à la dureté et à l'usure plus élevée, mais une ténacité réduite, ce qui le rend adapté aux applications nécessitant une résistance à l'usure extrême. À l'inverse, une teneur plus élevée en cobalt offre une résistance accrue et une résistance à l'impact au détriment d'une certaine dureté, idéale pour les opérations impliquant des charges de choc.

- Microstructure: Les performances du carbure de tungstène dépendent également fortement de sa microstructure, en particulier la taille des grains WC. Les carbures à grains fins (sous-micron à 1 micron) offrent une dureté supérieure et une rétention de bord, ce qui les rend idéales pour l'estampage de précision des matériaux minces. Les carbures à grains grossiers (au-dessus de 5 microns) présentent généralement une ténacité plus élevée et sont préférés pour des opérations plus lourdes en matière d'allumage ou de formation.

Avantages des matrices d'estampage en carbure de tungstène

Les propriétés supérieures du carbure de tungstène se traduisent par une multitude d'avantages pour les opérations d'estampage:

- Résistance à l'usure exceptionnelle: C'est le principal avantage. Les matrices en carbure de tungstène peuvent résister à des millions et, dans certains cas, des dizaines de millions de coups avant l'usure significative, ce qui réduit considérablement les temps d'arrêt pour les changements d'outils et la maintenance.

- Fureur élevée: Leur dureté extrême leur permet de couper et de former proprement une large gamme de matériaux, y compris des aciers à haute résistance, des aciers inoxydables, des aciers électriques et des alliages non ferreux, avec une déformation minimale de la matrice elle-même.

- Stabilité dimensionnelle: Le carbure de tungstène présente une excellente résistance à la déformation plastique sous des charges de compression élevées, garantissant que les pièces estampillées maintiennent des dimensions cohérentes et des tolérances étroites tout au long de la production.

- Finition de surface supérieure: La dureté inhérente et la structure des grains fins du carbure de tungstène permettent des surfaces de travail très polies, ce qui minimise le frottement pendant l'estampage et contribue à une meilleure finition de surface sur les composants estampés.

- Réduction de l'évolution et de l'adhésion: Comparé aux matrices en acier, le carbure de tungstène a une tendance plus faible à faire des galles ou à ressentir une adhérence des matériaux, en particulier lors de l'ampleur des matériaux collants ou abrasifs.

- Life d'outil plus longue: L'effet cumulatif de ces avantages est une durée de vie d'outil significativement prolongée, entraînant des coûts par partie inférieurs, une productivité accrue et un processus de fabrication plus stable.

Considérations de conception pour les matrices d'estampage en carbure de tungstène

La conception avec du carbure de tungstène nécessite une approche spécialisée, reconnaissant sa fragilité inhérente par rapport aux aciers à outils tout en tirant parti de sa dureté extrême.

- Minimiser les concentrations de contraintes: Des coins pointus, des changements brusques dans la section transversale et des angles de renseignement doivent être évités car ils créent des points de concentration de contrainte où les fissures peuvent initier. Des rayons généreux et des transitions progressives sont cruciales.

- Prise en charge et chargement de compression: Le carbure de tungstène fonctionne mieux sous un chargement de compression. Les matrices doivent être conçues avec des plaques de support robustes et des inserts qui fournissent un soutien complet, empêchant les contraintes de traction ou les moments de flexion sur les composants en carbure. Les inserts en carbure d'ajustement rétractable dans les porte-acier sont une pratique courante pour pré-stress le carbure en compression.

- Épaisseur et autorisation du matériau: L'épaisseur du matériau estampillé et la dégagement de coupe requise sont des facteurs critiques pour sélectionner le grade de carbure approprié et concevoir la géométrie de la matrice. Des matériaux plus épais ou des forces de bloking plus élevées nécessitent généralement des grades de carbure plus durs.

- Lubrification et refroidissement: Une lubrification appropriée est essentielle pour minimiser le frottement, dissiper la chaleur et prolonger la durée de vie. La conception de la matrice doit s'adapter à la livraison de lubrification et à un flux de liquide de refroidissement efficaces.

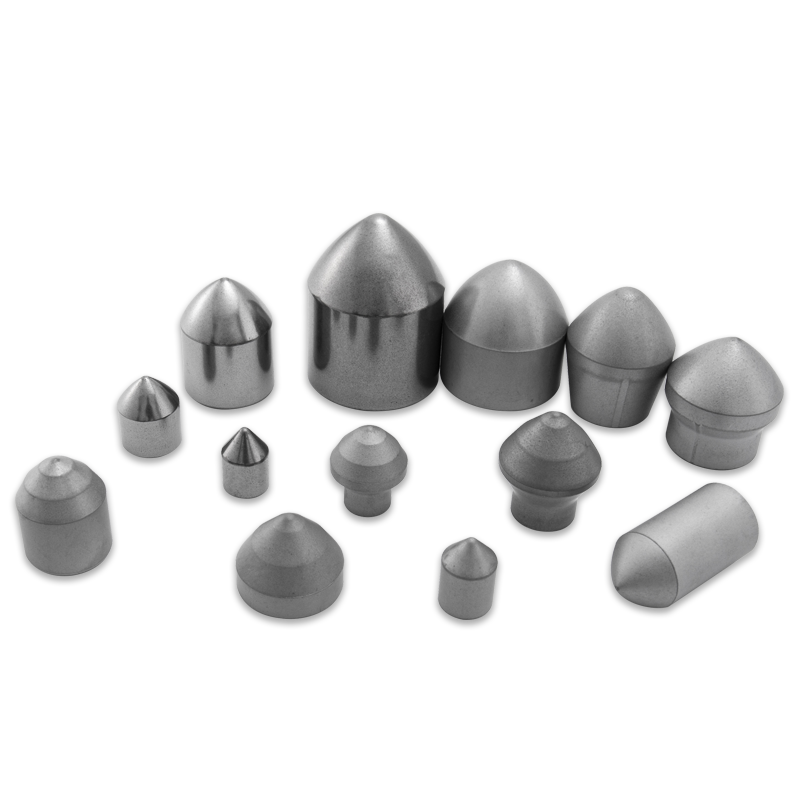

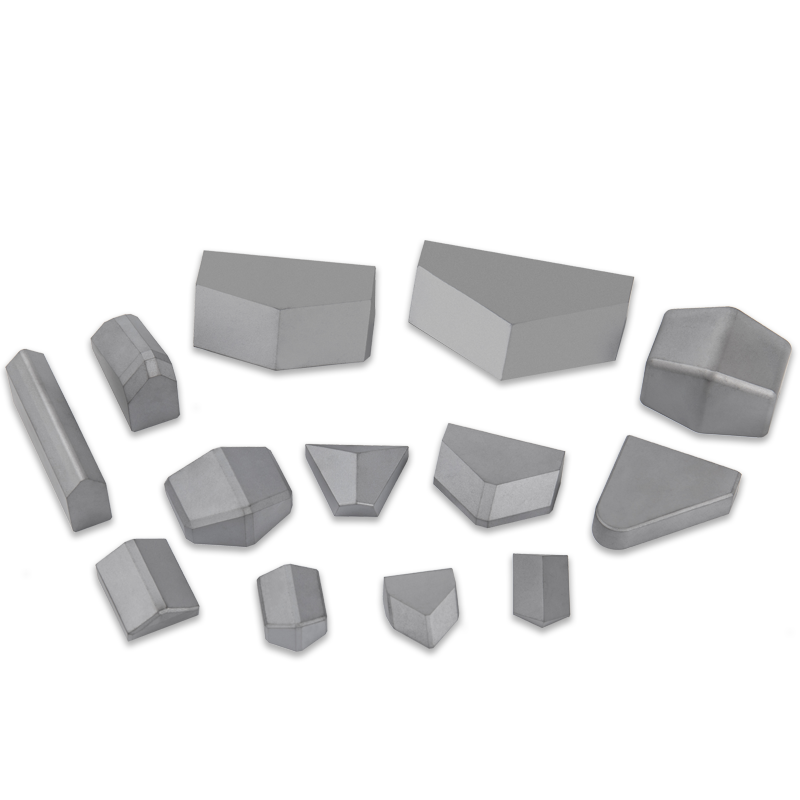

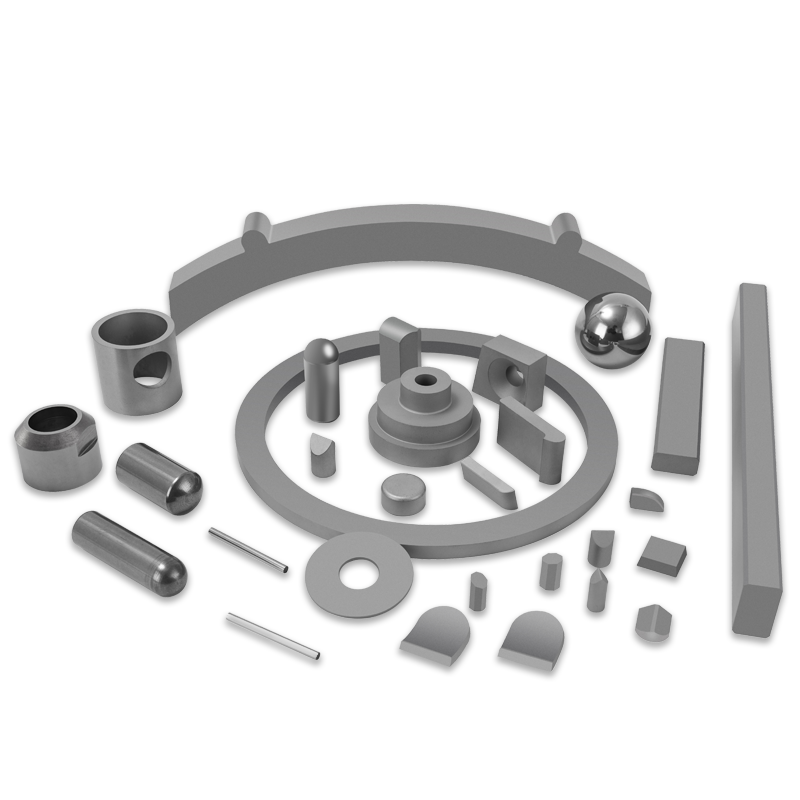

- Modularité et inserts remplaçables: En raison du coût et de la complexité de fabrication des grands blocs de carbure, les matrices sont souvent conçues avec des inserts de carbure modulaires qui peuvent être remplacés individuellement lorsqu'ils sont portés, plutôt que de remplacer l'ensemble de la matrice.

- GRINDING ET EDM ALLACES: Comme le carbure de tungstène est extrêmement difficile, il ne peut être usiné que par des processus spécialisés comme le broyage (utilisant des roues en diamant) ou l'usinage à décharge électrique (EDM). La conception doit tenir compte de ces limitations de fabrication et fournir un matériau suffisant pour les opérations de finition après l'internationage.

Processus de fabrication

La production de matrices d'estampage en carbure de tungstène implique plusieurs étapes spécialisées:

- Métallurgie de la poudre: Le processus commence par un mélange précis des poudres WC et CO, ainsi que d'autres additifs mineurs (par exemple, les inhibiteurs de la croissance des grains).

- Pressage: Les poudres mixtes sont ensuite compactées en une forme "verte" (non interne) en utilisant des presses mécaniques ou isostatiques. La méthode pressante influence la densité et l'homogénéité du compact vert.

- Frittage: Il s'agit de l'étape critique où le compact vert est chauffé dans un four à vide à des températures proches du point de fusion du liant du cobalt (généralement 1300-1500 ° C). Pendant le frittage, le cobalt fond et assouplit les particules WC, conduisant à la densification et à la formation d'une structure forte et cohérente. Une certaine porosité peut rester et une densification supplémentaire peut être obtenue grâce à une pression isostatique chaude (HIP).

- Broyage et finition: Après le frittage, les pièces en carbure sont extrêmement dures et nécessitent des roues de broyage en diamant pour la mise en forme de précision et la réalisation des dimensions finales et de la finition de surface. Les géométries complexes peuvent également utiliser l'EDM du fil (usinage à décharge électrique) ou l'EDM RAM pour les caractéristiques complexes.

- Revêtement (facultatif): Pour les applications très exigeantes, un revêtement mince et super-dure (par exemple, TIN, TICN, Altin, CRN) peut être appliqué via PVD (dépôt physique de vapeur) ou CVD (dépôt chimique de vapeur). Ces revêtements réduisent davantage les frictions, améliorent la résistance à l'usure et prolongent la durée de vie de l'outil, en particulier lors de l'ampleur des matériaux abrasifs ou des personnes sujets à l'énergie.

Applications de mèches d'estampage en carbure de tungstène

Les matrices d'ajustement en carbure de tungstène sont essentielles dans les industries où la haute précision, la longue durée de vie de l'outil et la production à haut volume sont primordiales. Les applications courantes comprennent:

- Industrie de l'électronique: Emboutage des cadres de plomb, des connecteurs, des terminaux, des dissipateurs de chaleur et d'autres composants miniatures pour l'électronique grand public, l'électronique automobile et les télécommunications.

- Industrie automobile: Production de contacts électriques, de cales de précision, de petits composants mécaniques et de composants pour les systèmes ABS et les systèmes d'injection de carburant.

- Industrie des dispositifs médicaux: La fabrication de composants de précision pour les instruments chirurgicaux, les dispositifs implantables et les équipements de diagnostic, où des tolérances et une biocompatibilité extrêmement serrées (dans certains cas) sont essentielles.

- Industrie aérospatiale: Embouissement des composants en alliage léger et haute résistance pour les avions et les vaisseaux spatiaux, exigeant une fiabilité et des performances exceptionnelles.

- Industrie de l'appareil: Production de diverses petites pièces complexes pour les appareils électroménagers.

- Horlogerie et bijoux: pour l'estampage complexe et précis de petits composants décoratifs et fonctionnels.

Défis et tendances futures

Malgré leurs avantages importants, les matrices de carbure de tungstène présentent certains défis:

- Coût: Les matières premières et les processus de fabrication du carbure de tungstène sont nettement plus chers que ceux des aciers à outils.

- Brittleness: Bien que difficile pour une céramique, le carbure de tungstène est encore plus cassant que l'acier, ce qui le rend sensible à l'écaillage ou à une défaillance catastrophique sous des charges de choc extrêmes ou une mauvaise manipulation.

- Machinabilité: Leur dureté extrême les rend difficiles à machine, nécessitant des processus spécialisés et souvent plus lents comme le meulage en diamant et l'EDM.

Les tendances futures de la technologie d'emboutissage en carbure de tungstène sont axées sur:

- Grades avancés: Développement de nouveaux grades de carbure avec des rapports de ténacité / durcissement améliorés, des structures de grains plus fines et une résistance accrue à des mécanismes d'usure spécifiques.

- Revêtements améliorés: Recherchez sur des revêtements plus durables, à faible friction et spécifiques à l'application qui peuvent prolonger davantage la durée de vie des outils et optimiser les performances.

- Fabrication additive: Bien qu'il soit encore à ses débuts pour les matrices de carbure fonctionnelles, la fabrication additive (par exemple, le jet de liant avec frittage ultérieur) est prometteur pour créer des géométries complexes et des canaux de refroidissement internes difficiles à réaliser avec des méthodes conventionnelles.

- Modélisation prédictive: L'utilisation accrue de l'analyse par éléments finis (FEA) et d'autres outils de simulation pour optimiser la conception de la matrice, prédire les performances et identifier les points de défaillance potentiels avant la fabrication.

Conclusion

Les matrices d'estampage en carbure de tungstène représentent un summum de la science des matériaux et de l'ingénierie dans la fabrication de précision. Leur résistance à la dureté et à l'usure inégalées permettent aux industries d'atteindre des niveaux plus élevés de précision, de productivité et de rentabilité. Alors que les demandes de fabrication continuent d'évoluer, l'innovation en cours dans les matériaux en carbure de tungstène, les méthodologies de conception et les technologies de traitement garantiront que ces outils extraordinaires restent à l'avant-garde des opérations d'estampage hautes performances dans un avenir prévisible.