Tunneling à travers la roche dure: le rôle crucial des inserts en carbure de tungstène dans les TBM

Nouvelles de l'industrie-Les machines à alésage en tunnel (TBM) sont des merveilles modernes de l'ingénierie, conçues pour creuser des tunnels avec une vitesse et une précision incroyables. Mais un TBM n'est aussi efficace que ses outils de coupe, et à l'avant-garde de cette technologie Inserts en carbure de tungstène de la machine à alésage tunnel . Ces petits composants, mais remarquablement durables, sont la clé de la capacité d'un TBM à percer certaines des formations géologiques les plus difficiles de la Terre.

Le défi: confronter les forces abrasives et compressives

Les TBM fonctionnent dans un environnement brutal. Les têtes de couteaux, les disques rotatifs massifs parsemés d'outils de coupe, doivent en permanence à s'échapper au rocher qui peuvent être à la fois très abrasifs (comme le grès) et extrêmement durs (comme le granit). Le processus de coupe génère d'immenses forces de compression et de cisaillement, ainsi qu'une chaleur importante. Sans un matériau de coupe robuste, les outils s'usent presque instantanément, interrompant le projet et conduisant à des retards et à l'entretien coûteux.

C'est là que le carbure de tungstène entre en jeu. cerme , un matériau composite en céramique (carbure de tungstène) et en métal (un liant comme le cobalt), il possède une combinaison unique de propriétés parfaitement adaptées à cette application:

-

Dureté extrême: Le carbure de tungstène est l'un des matériaux les plus durs connus de l'homme, juste derrière le diamant. Cela lui permet de résister aux forces de compression élevées et à l'abrasion rencontrées lors de la coupe à travers la roche.

-

Haute ténacité: Bien que extrêmement dur, le liant du cobalt donne au matériau suffisamment de ténacité pour résister à l'impact répété et empêcher la fracture fragile. Ceci est crucial car les inserts de coupe sont soumis à l'écaillage et à l'écaillage continus.

-

Résistance à la chaleur: Le processus de coupe génère une friction et une chaleur importantes. Le carbure de tungstène maintient sa dureté et son intégrité structurelle à des températures élevées, garantissant des performances constantes sur de longues périodes.

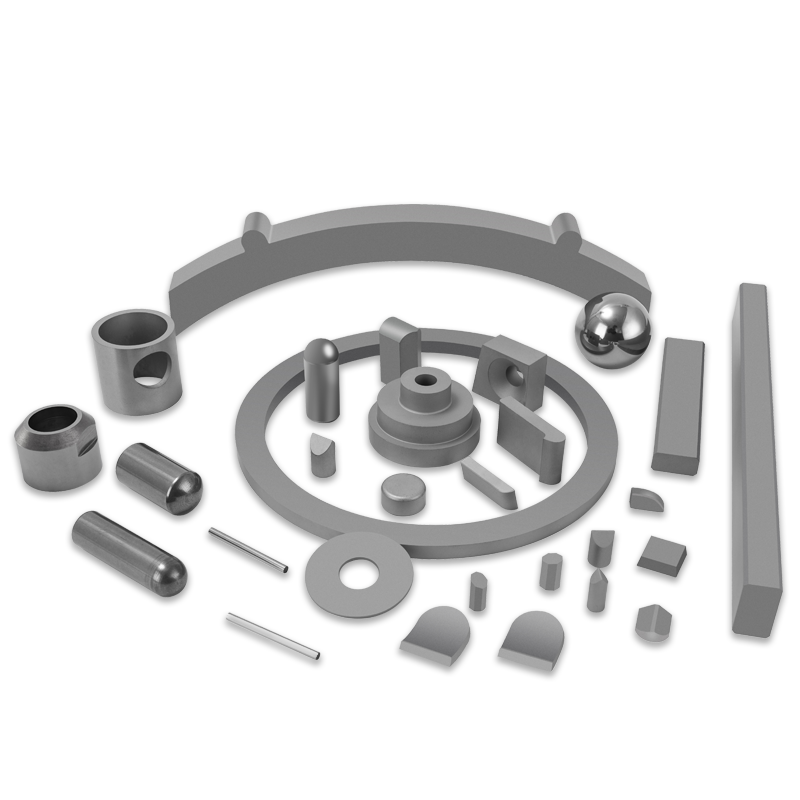

Anatomie d'un insert de tête de coupe TBM

Une tête de coupe TBM est généralement équipée d'une série de disques de coupe, et chaque disque est tapissé d'une rangée d'inserts en carbure de tungstène. Ces inserts ne sont pas une seule pièce mais plutôt un système complexe conçu pour des performances maximales. Un insert typique se compose de:

-

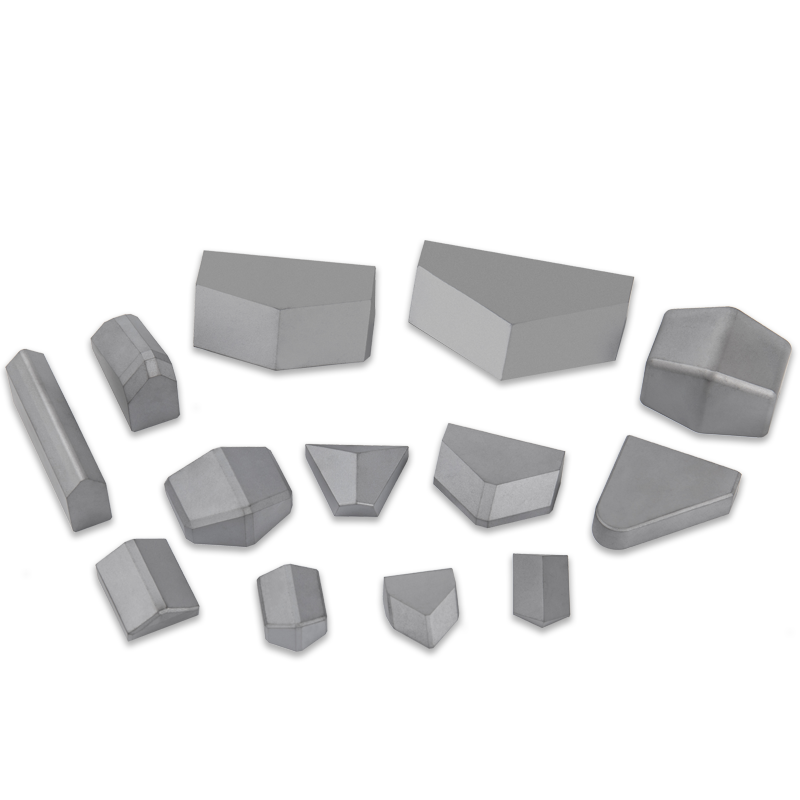

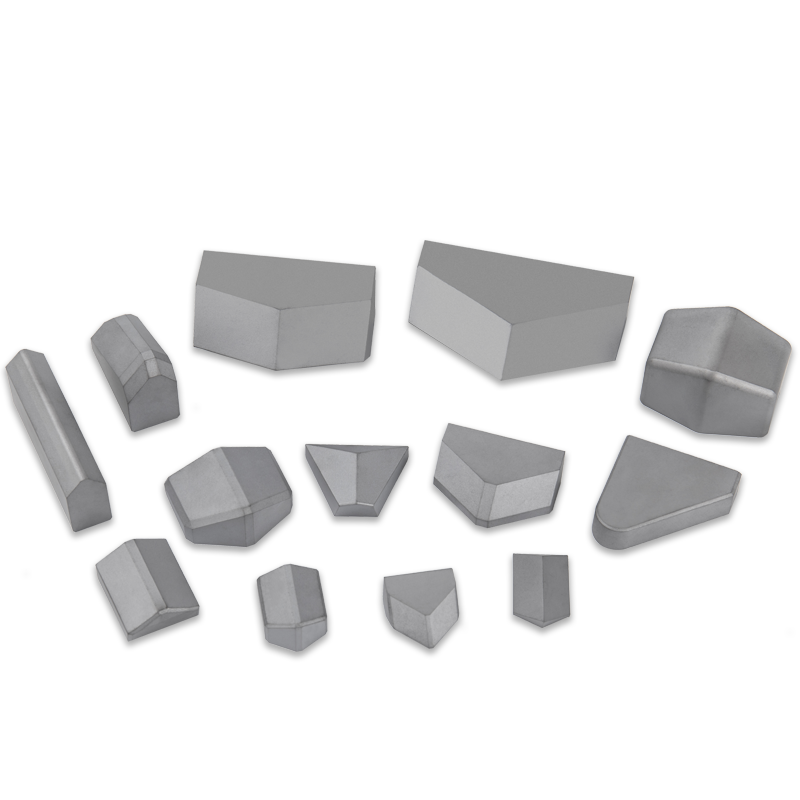

La pointe en carbure de tungstène: C'est la face de travail de l'insert, engageant directement avec le rocher. Il s'agit d'un composite pressé et fritté de particules de carbure de tungstène et d'un liant métallique, avec la composition exacte adaptée aux conditions de roche attendues.

-

Le corps en acier: La pointe en carbure est brasée ou pressée à chaud dans un corps en acier. Ce corps fournit un support structurel et permet à l'insert d'être monté en toute sécurité dans le disque de tête de coupe.

-

Le système de retenue: L'ensemble entier est ensuite maintenu en place dans la tête de la tête, souvent à travers un système de verrouillage de presse ou de verrouillage mécanique sécurisé, pour s'assurer qu'il ne se déloge pas sous les forces élevées de l'excavation.

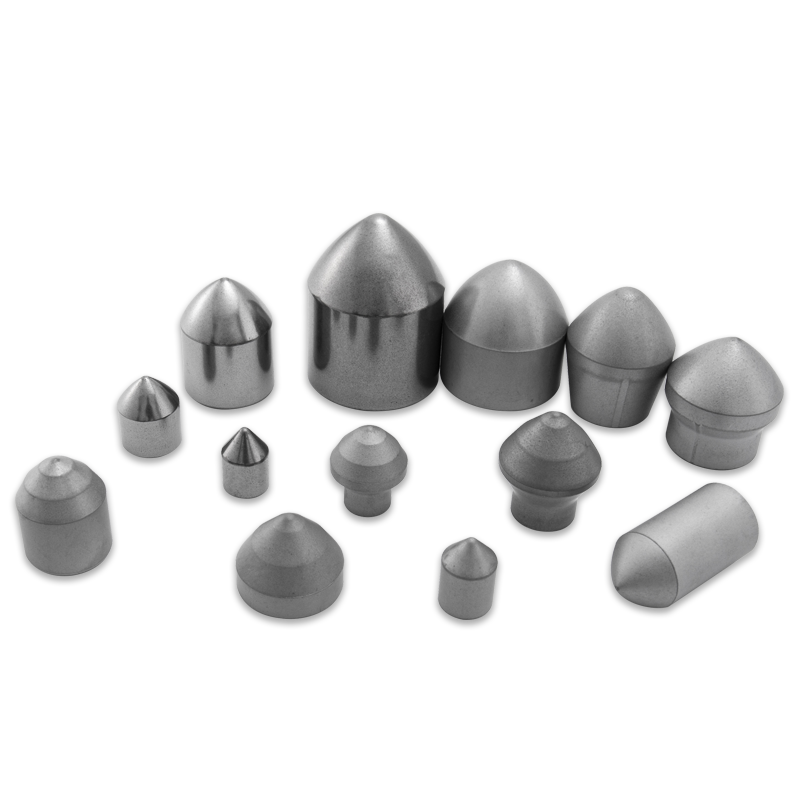

La géométrie des inserts est également hautement spécialisée. Ils peuvent être coniques, sphériques ou en forme de ciseau, chacun conçu pour optimiser l'action de coupe pour des types de roches spécifiques. Les inserts coniques, par exemple, sont très efficaces pour décomposer la roche dure en concentrant le stress à un petit point, provoquant une épargne et une fracture de la roche.

Avancement de la technologie des insert en carbure de tungstène

Les performances de TBMS sont directement liées à l'innovation dans les outils de coupe. Les fabricants travaillent continuellement à améliorer la durabilité et l'efficacité des inserts en carbure de tungstène à travers plusieurs progrès clés:

-

Composition sur mesure: Différentes conditions géologiques nécessitent différentes propriétés de matériaux. Pour la roche hautement abrasive, une teneur en carbure de tungstène plus élevée et une taille de grain plus fine sont utilisées pour augmenter la dureté. Dans plus de roches fragiles, une teneur en cobalt plus élevée offre une ténacité accrue pour résister à la fracture.

-

Revêtements de surface améliorés: Des revêtements spécialisés, tels que du carbone de type diamant (DLC) ou des revêtements en céramique, sont en cours de développement pour réduire davantage la friction et l'usure. Ces revêtements peuvent prolonger considérablement la durée de vie des inserts, réduisant les temps d'arrêt pour les changements de coupe.

-

Amélioration des processus de fabrication: Les progrès de la métallurgie de la poudre et des techniques de frittage permettent la création d'inserts avec des structures de grains plus uniformes et moins de défauts. Cela conduit à un produit plus prévisible et durable.

-

Suivi avancé et diagnostic: Les TBM sont désormais équipés de capteurs sophistiqués qui surveillent la température, le couple et la vibration de la tête de la tête. Ces données sont utilisées pour prédire l'usure de l'insertion et de planifier la maintenance de manière proactive, en évitant la défaillance catastrophique et en optimisant les performances de coupe.

Conclusion

Les inserts en carbure de tungstène sont bien plus que de simples "dents" sur un TBM. Ils sont le produit de la science et de l'ingénierie avancées des matériaux, spécialement conçues pour résister aux conditions les plus extrêmes. Alors qu'un TBM avance, ce sont ces petits mais puissants composants qui font le travail acharné, s'écroulent au rocher et ouvrent la voie à de nouveaux tunnels, des infrastructures et un monde connecté. La recherche et le développement continus dans la technologie du carbure de tungstène resteront un facteur essentiel pour repousser les limites de ce qui est possible dans le domaine de la tunneling et de la construction souterraine.