Conçu pour l'impact : la science et la sélection des outils de fraisage routier en carbure de tungstène

Nouvelles de l'industrie-Le rôle essentiel du carbure de tungstène dans le fraisage routier

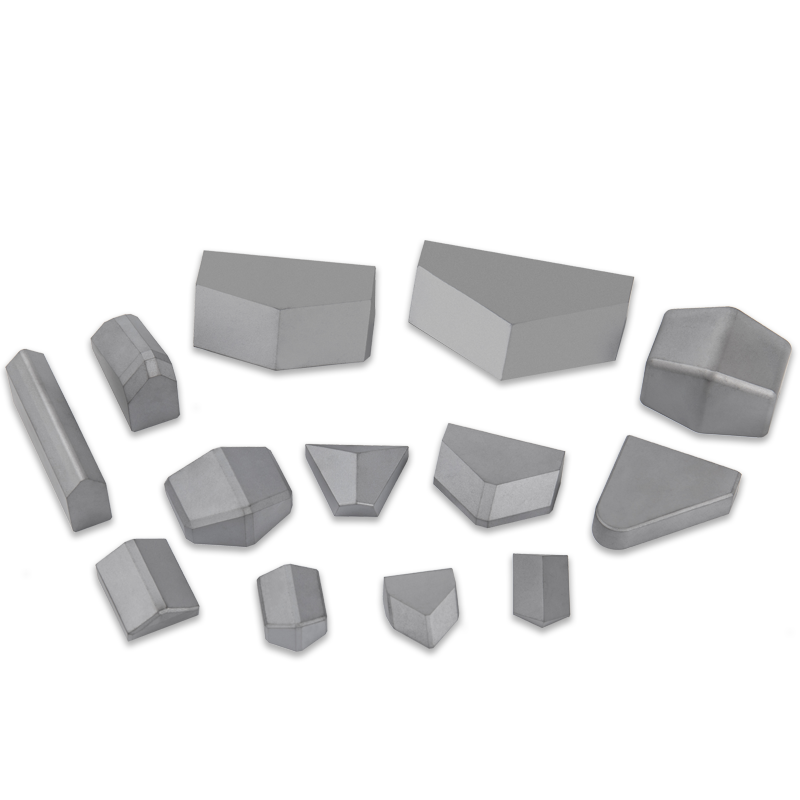

Le fraisage routier est un processus mécanique à fortes contraintes qui nécessite des matériaux capables de résister à une chaleur extrême et à un frottement abrasif. Le carbure de tungstène est devenu la norme industrielle pour les pointes d'outils de fraisage routier en raison de ses propriétés métallurgiques uniques. Contrairement à l'acier standard, le carbure de tungstène est un matériau composite dans lequel les particules de carbure dur sont liées entre elles par un liant métallique, généralement du cobalt. Cette combinaison fournit une surface presque aussi dure que le diamant, garantissant que l'outil conserve son tranchant tout en ponçant des couches denses d'asphalte et de béton sans déformation immédiate.

Comprendre la qualité et la structure du grain

Les performances d'un outil de fraisage routier dépendent fortement de la qualité spécifique du carbure de tungstène utilisée. Dans le contexte de la réhabilitation des routes, les ingénieurs doivent équilibrer dureté et robustesse. Une granulométrie plus fine donne généralement un outil plus dur, plus résistant à l'usure mais peut être plus cassant sous l'impact. À l’inverse, un grain plus grossier avec une teneur plus élevée en cobalt augmente la résistance aux chocs, ce qui est vital lorsque la fraiseuse rencontre des couvercles de regards inégaux ou de gros granulats incrustés dans la chaussée.

Anatomie et conception d'un pic de fraisage haute performance

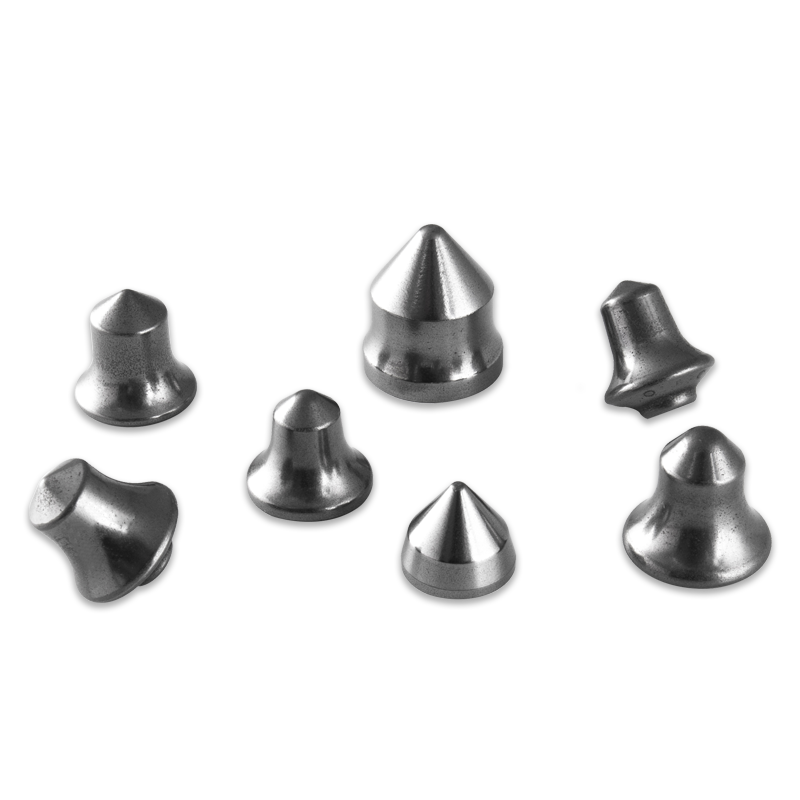

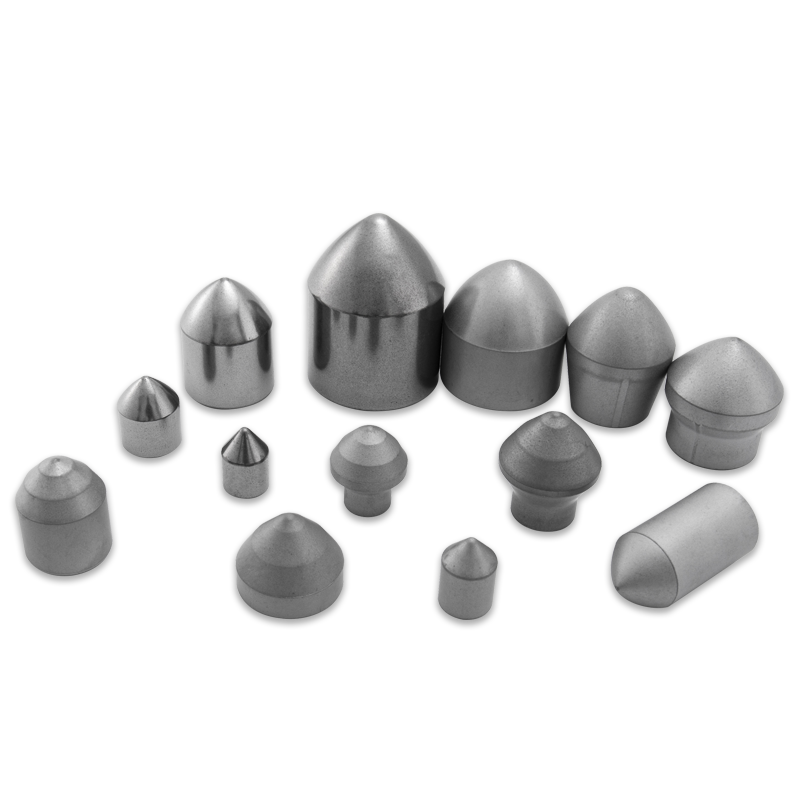

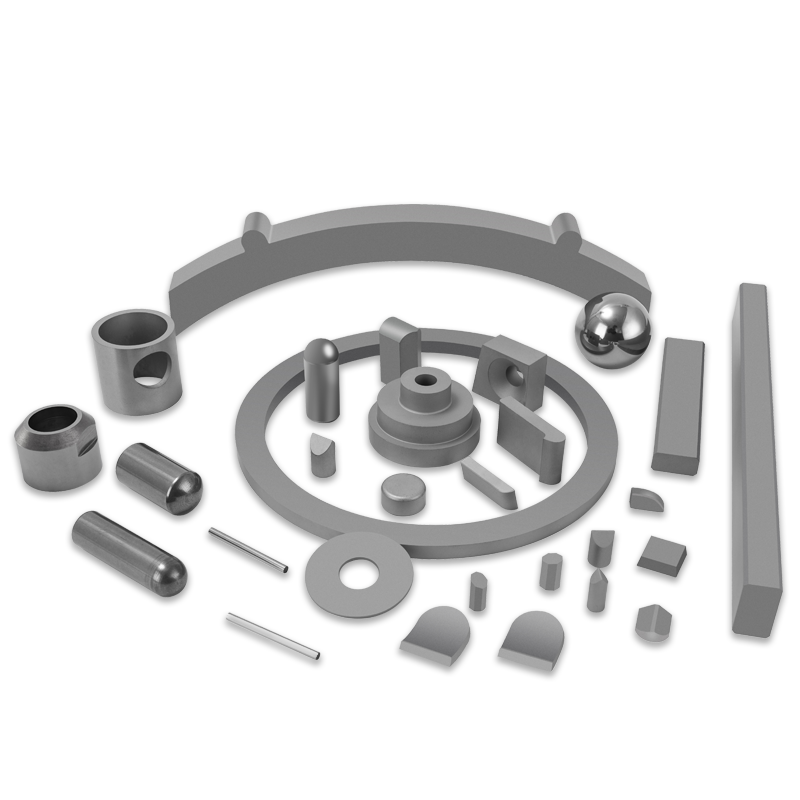

Un outil de fraisage routier en carbure de tungstène, souvent appelé « pic » ou « mèche », se compose de plusieurs composants essentiels conçus pour maximiser le transfert de puissance du tambour de fraisage à la surface de la route. La pointe en carbure est brasée sur un corps en acier, qui est ensuite inséré dans un porte-outil. La géométrie de la pointe, qu'elle soit conique, cylindrique ou dotée d'un capuchon spécialisé, détermine l'efficacité avec laquelle l'outil peut pénétrer dans la surface et la quantité de poussière générée pendant le processus.

- La pointe en carbure : L'élément de coupe principal qui établit le premier contact avec le substrat.

- Le corps en acier : Généralement fabriqué en acier forgé à haute résistance pour empêcher le foret de se casser sous l'effet des forces latérales.

- La plaque d'usure : Une grande bride qui protège le porte-outil du flux abrasif du matériau fraisé.

- Le manchon de serrage : Garantit que l'outil reste bien en place tout en lui permettant de tourner, ce qui favorise une usure uniforme sur la pointe en carbure.

Analyse comparative des spécifications des outils

Le choix du bon outil dépend de la profondeur de la coupe et de la dureté du matériau à enlever. L’utilisation d’un outil conçu pour l’asphalte mou sur un tablier de pont en béton armé entraînera une défaillance rapide et une augmentation des temps d’arrêt. Le tableau ci-dessous présente les scénarios d'application typiques pour diverses configurations d'outils en carbure de tungstène.

| Type de substrat | Forme de la pointe | Avantage clé |

| Asphalte standard | Cylindrique/Conique | Avance et vitesse élevées |

| Béton dur | Casquette renforcée | Protection maximale contre les chocs |

| Fraisage fin | Conique de petit diamètre | Texture de surface lisse |

Optimisation de la longévité et des performances des outils

La durée de vie de outils de fraisage routier en carbure de tungstène n'est pas seulement une question de qualité des matériaux, mais aussi de maintenance opérationnelle. L'un des facteurs les plus critiques est la rotation de l'outil dans son support. Si l'outil se coince et cesse de tourner, il s'usera de manière inégale (un phénomène connu sous le nom de « flat-spotting »), ce qui réduira considérablement son efficacité et pourra endommager le tambour de fraisage. Un bon refroidissement par eau est également essentiel ; La pulvérisation d'eau sur le tambour supprime non seulement la poussière, mais maintient également les pointes en carbure dans une plage de température de fonctionnement sûre pour éviter les fissures thermiques.

Surveillance des modèles d'usure

Les opérateurs doivent régulièrement inspecter les outils pour détecter toute présence de « champignon » ou de nettoyant pour carrosserie en acier. La formation de champignons se produit lorsque le support en acier derrière la pointe en carbure s'use plus rapidement que le carbure lui-même, provoquant finalement la chute de la pointe. Les outils de haute qualité utilisent des processus de traitement thermique spécialisés sur le corps en acier pour correspondre au taux d'usure du carbure, garantissant que l'ensemble de l'unité atteint simultanément la fin de sa durée de vie, réduisant ainsi la fréquence des arrêts de remplacement.