Pourquoi les inserts en carbure de tungstène pour tunneliers sont-ils le secret d'une excavation plus rapide ?

Nouvelles de l'industrie-Le rôle critique des inserts en carbure de tungstène dans les performances du tunnelier

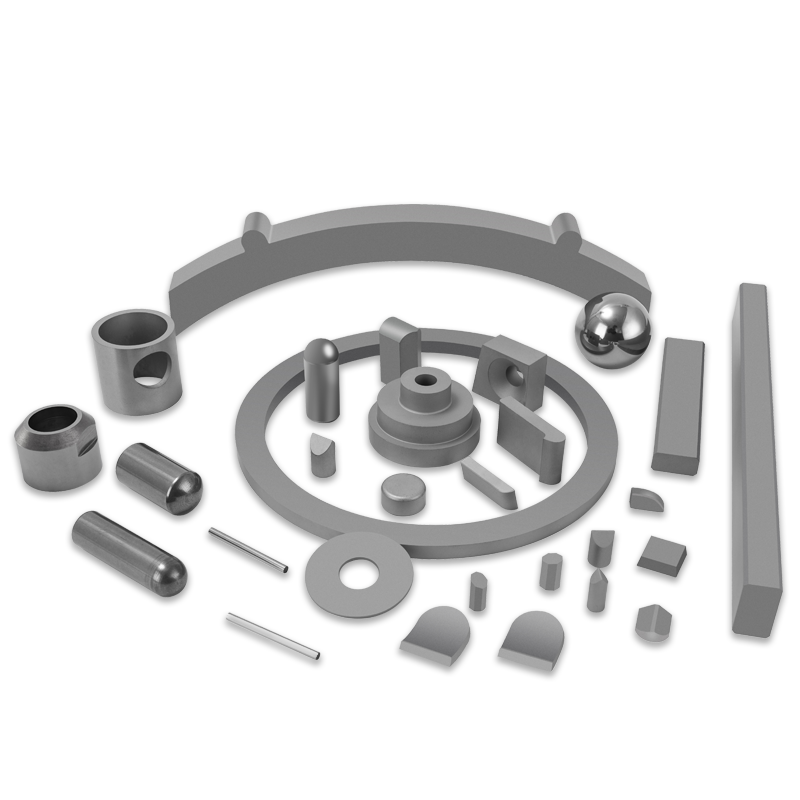

Les inserts en carbure de tungstène servent de « dents » à un tunnelier (TBM), supportant l'immense pression et la friction nécessaires pour pulvériser la roche. Ces inserts sont stratégiquement intégrés dans des disques de coupe ou des forets pour garantir que la machine puisse naviguer à travers diverses strates géologiques, du sol mou au granit extrêmement dur. Sans la dureté et la ténacité élevées du carbure de tungstène, les outils de coupe s'useraient prématurément, entraînant des temps d'arrêt fréquents et coûteux pour les remplacements dans des environnements souterrains profonds.

Composition des matériaux et résistance à l'usure

La performance de Inserts en carbure de tungstène pour tunnelier s est principalement déterminé par leur teneur en cobalt et la taille de leurs grains. Un pourcentage de cobalt plus faible augmente généralement la dureté et la résistance à l'usure, ce qui est idéal pour les roches abrasives. À l’inverse, une teneur plus élevée en cobalt augmente la ténacité, empêchant les inserts de se fissurer lorsqu’ils heurtent des rochers durs et intermittents. Les fabricants utilisent souvent des carbures « dégradés » qui combinent une coque extérieure dure avec un noyau plus résistant pour maximiser la durée de vie de l'outil lors des projets d'excavation sur de longues distances.

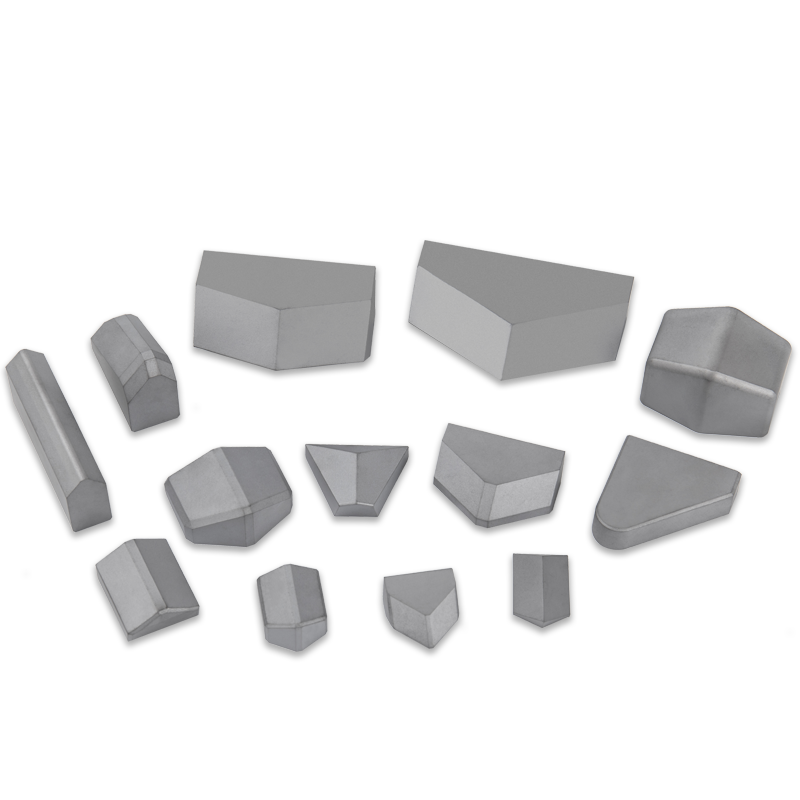

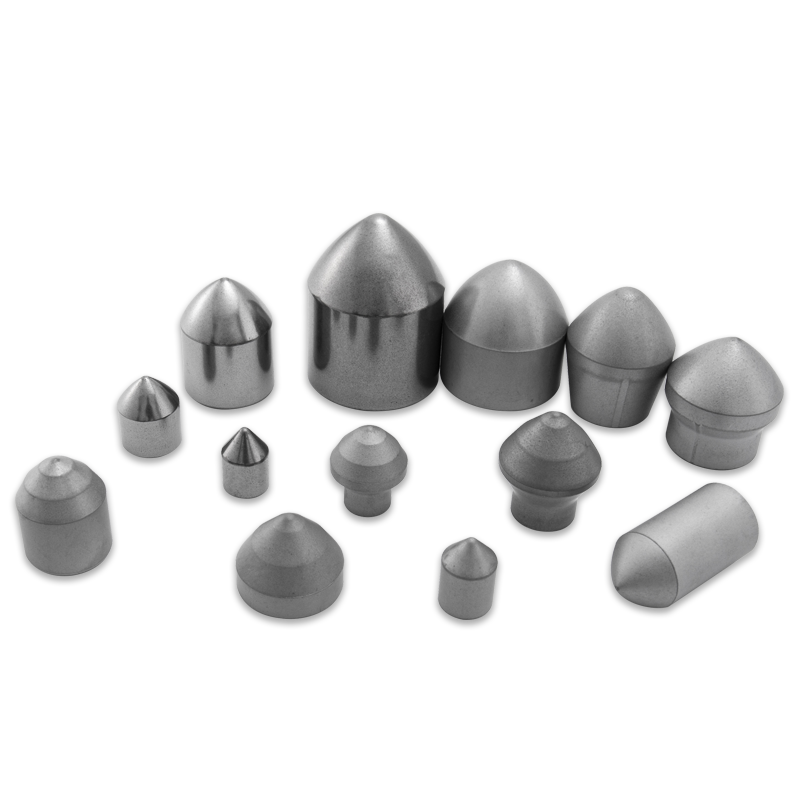

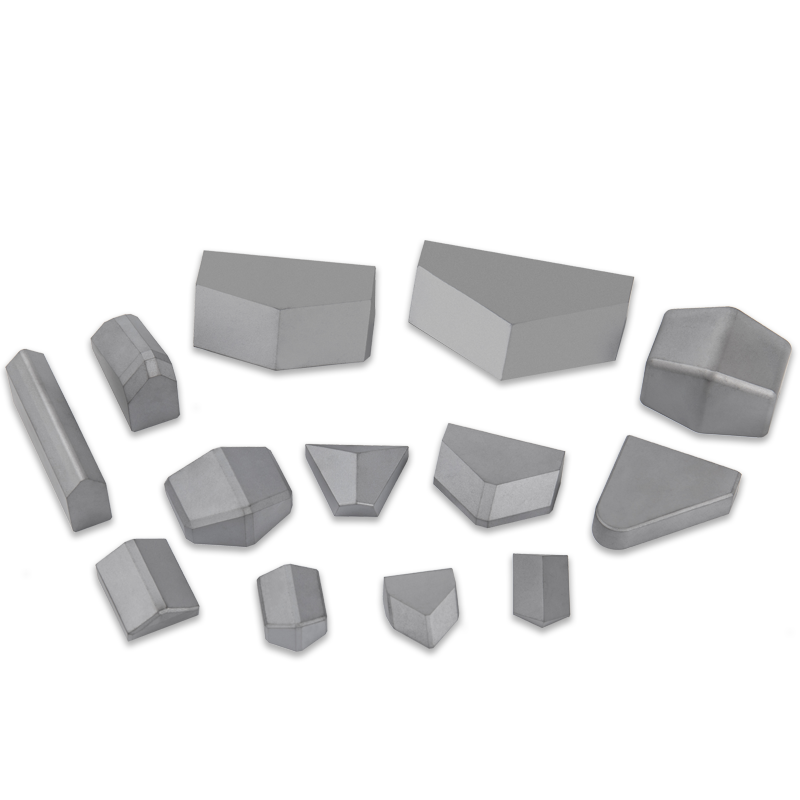

Formes courantes et applications des inserts TBM

Différentes conditions géologiques nécessitent des géométries de plaquettes spécifiques pour optimiser le processus de déchiquetage et de concassage. Le choix de la forme impacte directement le taux de pénétration et l’efficacité énergétique du tunnelier. La sélection d'une mauvaise géométrie peut entraîner un « carottage » ou une usure inégale de la tête de coupe, ce qui compromet l'ensemble du calendrier du projet.

- Inserts coniques : Idéal pour les formations de roches dures, offrant une pénétration profonde et une fracturation efficace de la paroi rocheuse.

- Inserts de burin : Conçu pour les sols meubles ou mixtes où une action de « cisaillement » est plus efficace qu'un simple concassage.

- Inserts sphériques/bouton : Couramment utilisé dans les sols très abrasifs pour fournir une surface d’usure équilibrée et une durabilité à long terme.

Spécifications techniques pour différentes duretés de roche

Comprendre la relation entre la résistance à la compression sans confinement (UCS) de la roche et la qualité du carbure est essentiel pour les ingénieurs. Le tableau suivant illustre les critères de sélection typiques des inserts en carbure de tungstène en fonction des conditions de sol rencontrées lors des opérations de creusement de tunnels.

| Type de roche | Dureté (UCS) | Nuance de carbure recommandée |

| Sédimentaire mou | < 50 MPa | Haute ténacité (10-12 % de cobalt) |

| Grès moyen | 50 - 150 MPa | Usage général (8-10 % de cobalt) |

| Granit dur/basalte | > 200 MPa | Haute dureté (6 % de cobalt) |

Stratégies de maintenance et de remplacement

Le succès économique d’un projet de tunnel dépend souvent de l’entretien des plaquettes en carbure de tungstène pour les tunneliers. La surveillance de « l'usure à plat » sur les plaquettes permet aux opérateurs de prédire quand un disque de coupe doit être retiré pour être remis à neuf. Si une plaquette s'use au-delà de son point critique, cela peut entraîner une défaillance du corps en acier de la fraise, entraînant des réparations beaucoup plus coûteuses qu'un simple remplacement de carbure.

Braxing avancé et ajustement sécurisé

Même le carbure de tungstène de la plus haute qualité est inutile si l'insert tombe de son support. Un brasage à haute température ou un raccord à interférence spécialisé est utilisé pour garantir que les inserts restent en place sous des vibrations extrêmes. Des processus de contrôle qualité, tels que les tests par ultrasons, sont fréquemment utilisés pour vérifier la liaison entre le carbure et le porte-outil en acier, garantissant ainsi la fiabilité dans les environnements souterrains les plus difficiles.